布氏硬度計的原理、應用與優缺點解析

布氏硬度計是一種精度比較高的硬度測試方法,也是所有硬度試驗中壓痕最大的,它可以反映出材料的綜合性能,并且不受試樣組織顯微偏析和成分不均勻的影響。因此在工業檢測中應用非常廣泛,本文將為大家介紹布氏硬度計的原理、計算公式、球徑及載荷比的選擇、適用的材料以及優缺點。

測量原理與公式

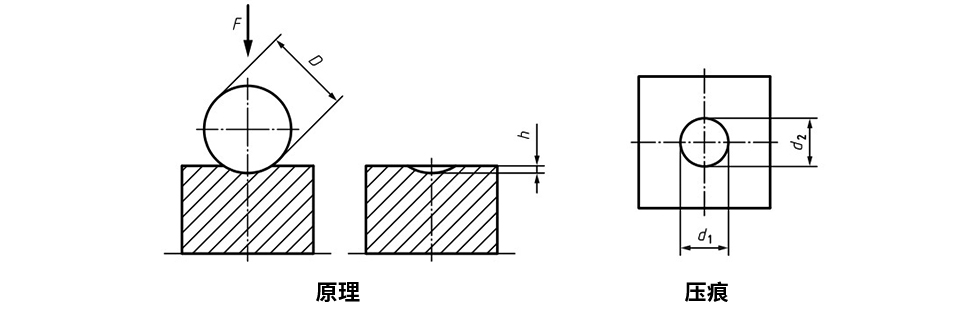

測量原理:對直徑D的碳化鎢合金球施加試驗力F壓入試樣表面,保持10~15秒后,卸除試驗力,試樣表面會形成一個球形凹痕,試樣球形壓痕表面積上的平均壓力就是材料的布氏硬度值。

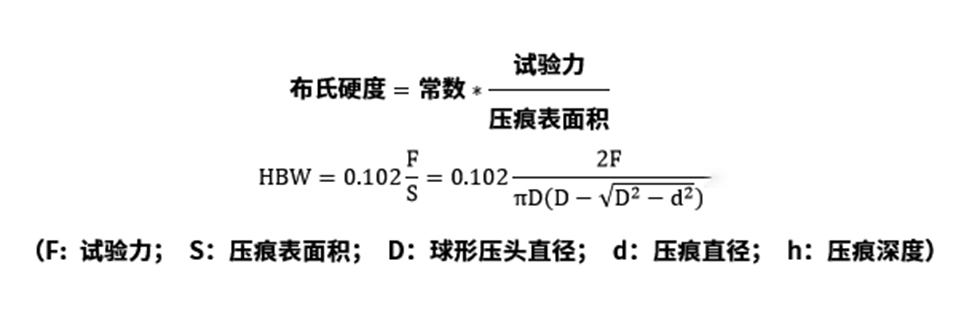

計算公式:

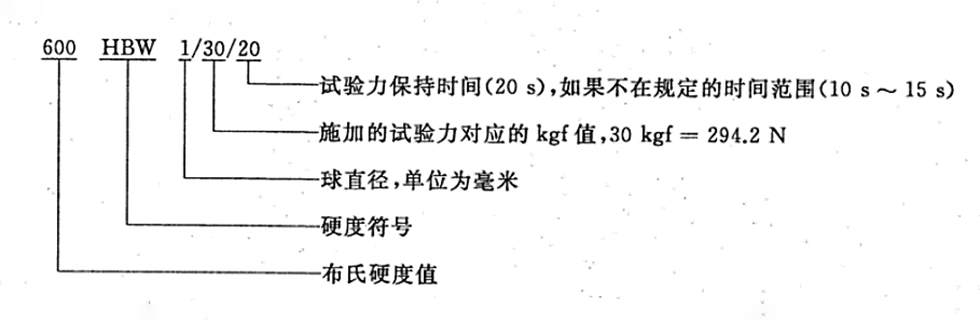

布氏硬度表示法如下:

材料壓頭直徑和比值的選擇

標準的壓頭直徑有:10mm,5mm,2.5mm,1mm;

“0.102F/D2”比值有:30,15,10,5,2.5,1

常用的標準比值選擇:

0.102F/D2=30:普通碳鋼、45#鋼、調質鋼、灰鑄鐵、球墨鑄鐵、鋁合金等,標準通用比值,適用于大多數金屬材料和機械結構件;

0.102F/D2=15:中低硬度鋼、退火鋼、黃銅、青銅、低硬度鋁合金等,用于中硬度材料或相對薄壁工件,壓痕適中,避免穿透或影響結構;

0.102F/D2=10:純鋁、軟銅、軟黃銅、低強度鋁合金、退火有色金屬等軟質金屬檢測,壓痕較淺,適合薄件或表面敏感材料;

0.102F/D2=5:軟鉛、軟錫、部分低密度合金、聚合物材料等超軟材料或表層測試,避免過大壓痕造成破壞;

0.102F/D2=2.5:超軟鉛、超軟錫、低密度輕金屬、柔性聚合材料等極軟材料或科研材料檢測;

0.102F/D2=1:超純鉛、超軟錫、橡膠、特殊低硬度復合材料等超低硬度檢測,主要用于實驗或特殊材料分析;

壓頭直徑的選擇主要取決于試樣的厚度和大小。工業通常使用10mm壓頭,當試樣較小或薄時,根據需求選擇較小的壓頭,但同時必須相應減小試驗力,以保持F/D2比值不變。

適用的測試對象

布氏硬度計適用于尺寸較大的中低硬度(通常在8~650HBW之間)金屬材料的測量。由于它大直徑壓頭、高試驗力、大壓痕的特點,尤其適合測量有粗晶粒、質地較軟、組織不均勻的金屬,例如退火狀態下的中低碳鋼、鑄鐵、鑄鋼、有色金屬如鋁、銅、青銅及其合金。

試樣厚度應至少為壓痕平均深度的8倍,保證測試后試樣背面不出現變形。

表面粗糙度不大于1.6 μm,避免影響壓痕直徑測量的準確性。

布氏硬度計優勢和劣勢

優勢:

壓痕大,能反映材料在較大范圍內的平均硬度,結果可靠,重復性好;

能測量粗晶粒和不均勻材料的綜合平均硬度,非常適合測量鑄件、鍛件等;

不受細微結構影響,對試樣表面粗糙度要求相對維氏硬度計較低;

對于鋼和鑄鐵材料,硬度值和抗拉強度具有近線性關系,易于換算。

劣勢:

施加巨大壓力需要時間,測試效率較低;

壓痕明顯,屬于破壞性檢測,會明顯損壞工件外觀;

巨大試驗力會壓透薄板或導致小零件變形,不適合薄或小工件;

不適于高硬度材料的材料,如果材料硬度過高,巨大試驗力會使金屬壓頭變形;

測試不同金屬(如軟金屬和鋼材)使用不同的試驗條件,結果不能直接進行比較。

總的來說,布氏硬度計憑借其獨特的大壓痕特性和較高精度,至今仍在機械制造、材料檢測和質量控制中應用廣泛,尤其適合鑄件、鍛件及中低硬度金屬材料的綜合性能評估。盡管存在效率低、壓痕大等不足,但合理選擇球徑與載荷條件,結合其他硬度測試方法(如維氏硬度、洛氏硬度),可以更全面地反映材料的力學性能。對于工程師和科研人員來說,正確理解布氏硬度計的應用場景和限制條件,將有助于在實際檢測中做出更科學的判斷與選擇。